医用胶带持粘性测试,创可贴粘力检测器,膏药粘性测定仪,不干胶持粘力实验仪,胶带持粘力试验仪,持粘性测试仪,镜面不锈钢板实验板,钢板试验板,压辊滚轮

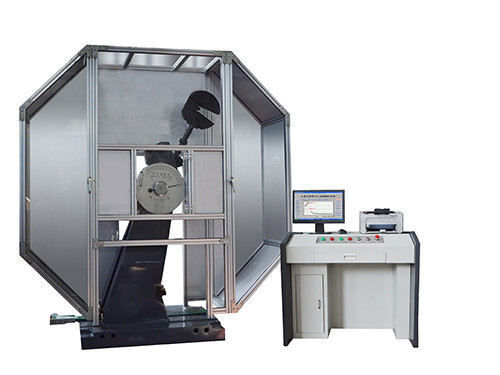

JBW-300H型仪器化冲击试验机

概述:

该仪器化冲击试验机是我公司借鉴国外技术,联合中国工程物理研究院最新开发完成的新产品。该机按照ISO14556:2000《Steeel-charpy V-notch pendnlum impact test-Instvumented test method》;GB/T19748-2005《金属夏比V型缺口摆锤冲击试验仪器化试验方法》;GB/T3808-2002《摆锤式冲击试验机的检验》中的有关要求研制。通过测试冲击力值、采集与分析冲击过程数据、绘制能量变化曲线,给出材料断裂不同阶段明确物理学意义与解释,为研究、分析材料断裂过程的行为,提供详细准确的数据。该类冲击试验机将是现用普通冲击试验机的替代和发展方向。

JBW-300H型仪器化冲击试验机为自动控制试验机,扬摆、挂摆、冲击、制动均为电器操作控制,并能在冲断试样后自动扬摆,准备作下次冲击试验,通过变换冲击摆锤,可提供两种最大冲击能量:300J。

该冲击试验机采用数据采集系统,把电压信号变成数字信号,增加了数据存储器和计算机,把采集的信号绘制成冲击力-时间、冲击力-位移、位移-时间及能量-时间等曲线,形象地给出被冲断试样的受力及变形过程,把冲击试验全面、彻底地向前推进了一大步,提高到了与目前电子拉伸试验同等的水平,是冲击试验从原始落后的状态一跃进入了试验仪器数字化的先进行列。

测试数据的获取,由测控系统自动记录并输出。标度盘的设置主要是方便试验机调整时,用指针标定的数据与检测系统采集的数据相比较,以便验证标度盘的读数与能量测试系统读数的精度偏差。规定:标度盘读出的能量值与采集系统显示的能量值偏差≤±5J。

二、技术特点:

1.主机架底座与立柱一体化设计、整体铸造加工,刚性好,提高试验的稳定性;

2.摆轴采用简支梁方式支承,轴承径向载荷分布合理,大大减小轴承摩擦带来的能量损失;

3.采用双级标准减速电机提锤,挂摆装置采用液压缓冲,挂摆平稳;

4.摆锤圆形摆体设计,保证了打击中心准确,摆锤力矩精确;

5.冲击刀采用螺钉安装固定,更换简单方便;

6装有安全防护销,并且配备了全封闭防护罩;

7.微机控制,按指令完成取摆、冲击、自动扬摆、再冲击多次试验的全过程。

8.试验机安装测力传感器和角位移传感器,具有高速采样、存贮和运算功能;

9.微机通过数据分析及软件处理,可以获取:力-时间、位移-时间、能量-

时间、力-位移、能量-位移等曲线;

10.可提供:冲击速度、冲击时间、冲击能量、吸收能量、位移、裂纹形成能量、裂纹扩展能量、屈服力、屈服时间、屈服位移、屈服能量、最大力、最大力时的时间、最大力时的位移、最大力时的能量、不稳定裂纹扩展起始力、不稳定裂纹扩展终止力、不稳定裂纹扩展终止位移、不稳定裂纹扩展起始能量、不稳定裂纹扩展终止能量等多个特征值。

引用标准

GB/T19748-2005《钢材夏比V 型缺口摆锤冲击试验(仪器化)方法》

ISO 14556 : 2000(E)《钢材—夏比V型缺口弯曲冲击试验—仪器化试验方法》

ASTM E23《钢材夏比V 型缺口摆锤冲击试验仪器化方法》

GB/T3808-2018《摆锤式冲击试验机》,

JJG145《摆锤式冲击试验机检定规程》

三、设备主要配置

1.300焦耳主机1台;

2. 300J 摆锤1个

3. 电机1台(装在主机上);

4. 取摆传动装置1套(装在主机上);

5. 自动挂摆装置1套(装在主机上);

6. 保险机构1套(装在主机上);

7. 全封闭安全防护装置1套;

8. 支座调校器1只;

9. 试样对中器1只;

10. 联想微机系统1套;

11. A4幅面HP激光打印机1台;

12.光电角度传感器1只

13.信号变送器1只

14.数据采集卡1只

13. 测力传感器R2、R8(量程:0-50KN、)各1只

14. 测控软件1套

四、主要技术规格

1. 冲击能量 : 300J

2. 标度盘刻度范围及分度值: 0-300J 每小格分度值 2J

3. 摆锤力矩: M300=175.7356 N.

4. 摆锤预扬角: 150°

5. 摆轴轴线至打击中心的距离: 750 mm

6. 最大冲击速度: 5.2 m/s

7. 试样支座跨距: 40 mm

8. 试样支座端部园弧半径 :GB/T3808-2002 R1-1.5

9. 冲击刀刃园弧半径: GB/T3808-2002 R2-2.5mm R8mm

10. 冲击刀夹角: 30°

11. 冲击刀厚度: 16mm

12. 试样规格: 10×10×55mm

13. 测力传感器精度: ≤±1﹪FS

14. 角位移传感器分辨率 0.1°

15. 使用电源: 3相四线、380V、±10%、50Hz

16. 冲击试验自动完成,冲击、举摆自动完成;

17. 自动显示冲击负荷曲线、记录试验结果;

18. 曲线:载荷-时间、位移-时间、能量-时间等曲线图形。

五、基本结构:

仪器化冲击试验机由底座、机架、摆锤、标度盘指示机构、传动机构、挂脱摆机构、预扬角调整装置,安全防护装置、电器控制部分及能量测控系统、数据处理系统构成。

数据处理系统由联想品牌计算机(CPU≥2.0G、内存≥1G、硬盘≥160G、光驱 DVD-ROM、软驱 1.44M),打印机(A4惠普激光打印机),数据采集卡 进口高性能数据采集卡≥0.25M,载荷传感器(摆锤试验机专用传感器,最大载荷 50kN,精度0.5%,角位移传感器3600线,精度0.5%以及变送器、软件等)

六、能量测控系统

仪器化冲击试验机冲击能量测控系统由冲击测力传感器、旋转编码器、动态变送器、数据采集及软件分析系统组成系统工作原理:由角位移传感器测试出摆锤的予扬角和冲断试样后的反扬角,从而得到试验机的冲击能量和冲断试样后的剩余能量,并提供摆锤在冲击过程中每个采样点的速度参数;通过摆锤-次冲断夏比试样,测力传感器测出冲击过程中试样所承受的力值变化,并绘制出力—时间曲线图。通过软件的分析处理得出力—位移曲线及其它相关的曲线与特征值,以此供用户推断试样的变形及断裂性质。

七、功能简介

1. 扬角测控:采用编码器3600线、分辩率0.1°, 满足扬角提升角度值精度的确定。在工作过程中可以改变不同的摆锤扬角,为研究不同速度下材料抵抗裂纹扩展的能力提供实验数据。

2. 试样承受力的测试:在力传感器的量程为:0--50KN、精度: ≤±1%FS,响应频率: ≥100KHz的测量系统中,完成冲击测力传感器工作过程的测试,并记录试样承受载荷的变化历程。

3. 数据采集:在测量放大器的频带宽为0—100KHz、采样速率为:≥1.25MHz的范围内、完成测试工作过程的数据采集。实现力(能量、位移)—时间曲线的绘制。

4. 数据分析与处理:实现关键特征点的特征值及相关曲线的显示与输出(其中相关曲线4种、特征值24个)。根据所获取的各种曲线,将冲击功AK值分成若干个相关特征值;为研究、分析材料断裂过程的行为,提供相应的数据。

5. 报告生成功能:包括测试环境、主要测试数据及相关曲线, 可以自动生成测试报告,还可按照用户需要将相关数据导入Word文档,自己做成测试报告。

6. 数据的存储功能:生成的测试报告可以保存到EXCEL中,方便用户进行历史查询。

7. 控制功能:本系统可以对试验机的动作流程进行自动控制,亦可分步操作。

8. 使用能量范围的判断:允许在标称值的10%—90%范围内进行试验,越界自动判断为无效测试。

9. 空打标定:在无试样的状态下,测试冲击试验机的摩擦阻力及空气阻力对标称能量的影响,其检定操作方式及能量误差允许范围应按GB/T3808—2002标准第9.4项的规定执行;全部能量损失:≤标称能量的0.5%。

10. 试样韧性断面率的确定;分析软件可以满足ISO 14556标准附录C中,4个计算韧性断面率公式所需参数的要求。用户可根据试样的不同材质及韧性范围选择使用。

标签:JBW-300H型仪器化冲击试验机